Nicht jeder Anfangsversuch ist von Erfolg gekrönt. Besonders bei der Entwicklung von Baumaschinen gab es viele Experimente und manchmal auch Flops. Aber zu einer Entwicklung gehört nun einmal auch das Lernen und Reifen. Wenn heute der Hersteller Weycor mit Sicherheit zur Spitzenklasse der Anbieter von Radladern gehört, war der Anfang alles andere als erfolgreich. 1970 entwickelte die zur Atlas-Gruppe gehörende, aber immer eigenständig agierende Maschinenfabrik Friedrich Weyhausen aus Wildeshausen den ersten Radlader. Inspiriert durch den seinerzeit vorhandenen Trend nach kompakten Baumaschinen sollten Radlader das Bagger- und Kranprogramm der H. Weyhausen KG ergänzen. Die Konstrukteure orientierten sich damals an den erfolgreichen Maschinen, die bereits am Markt etabliert waren. Vor allem Kramer, Schmiedag, Zettelmeyer und Hatra hatten große Marktanteile. Atlas entschied sich für einen Radlader mit Starrahmen und Hinterachslenkung . Maschinen mit Knicklenkung in der kompakten Größenklasse gab es damals nur von Schopf und O&K . Den Antrieb konzipierte Atlas hydrostatisch. Hier wurde auf die Erfahrung der Neunkirchner Achsfabrik NAF gebaut, die zur ebenfalls zur Firmengruppe gehörte. Nach fast drei Jahren Entwicklung kam der AR 70 Anfang des Jahres 1971 auf den Markt. Gefördert durch die Bekanntheit der Marke und dem guten Ruf, den Bagger und Krane von Atlas genossen, fand der neue Radlader bei der Kundschaft schnell Interesse. Es folgte jedoch recht bald Ernüchterung, denn der Radlader zeigte im praktischen Einsatz eine Vielzahl von Schwächen . Das hydrostatische Getriebe war wenig feinfühlig und auch sonst überzeugte der Lader nicht im Vergleich zu seinen Mitbewerbern. Offenbar war die Zeit für Atlas Weyhausen noch nicht gekommen und den Konstrukteuren fehlte es einfach noch an Erfahrung. Auch der Versuch, auf Basis des AR 70 den Baggerlader ABL 710 parallel am Markt einzuführen, war wenig erfolgreich. Die Produktion beider Maschinen wurde bereits zwei Jahre später wieder eingestellt. Trotzdem ließ sich Atlas nicht vom Ziel abbringen, einen soliden und zuverlässigen Radlader zu bauen. Zumal der Markt weiter wuchs und Mitte der Siebziger Jahre hart umkämpft war. Mittlerweile hatten fast alle Hersteller von kleinen Radladern die Knicklenkung eingeführt. Und die Konstrukteure von Atlas schauten diesmal sehr genau hin. Das Resultat war der AR 50 : knickgelenkt, mit pendelnder Hinterachse, 4-Gang-Schaltgetriebe und 30 PS Motor. Dieser Radlader und die dann folgenden Typen bildeten den Grundstein für das heutige, weltweit anerkannte und erfolgreiche Atlas Radlader-Programm. Der AR 70 blieb bis heute ein interessantes Novum.

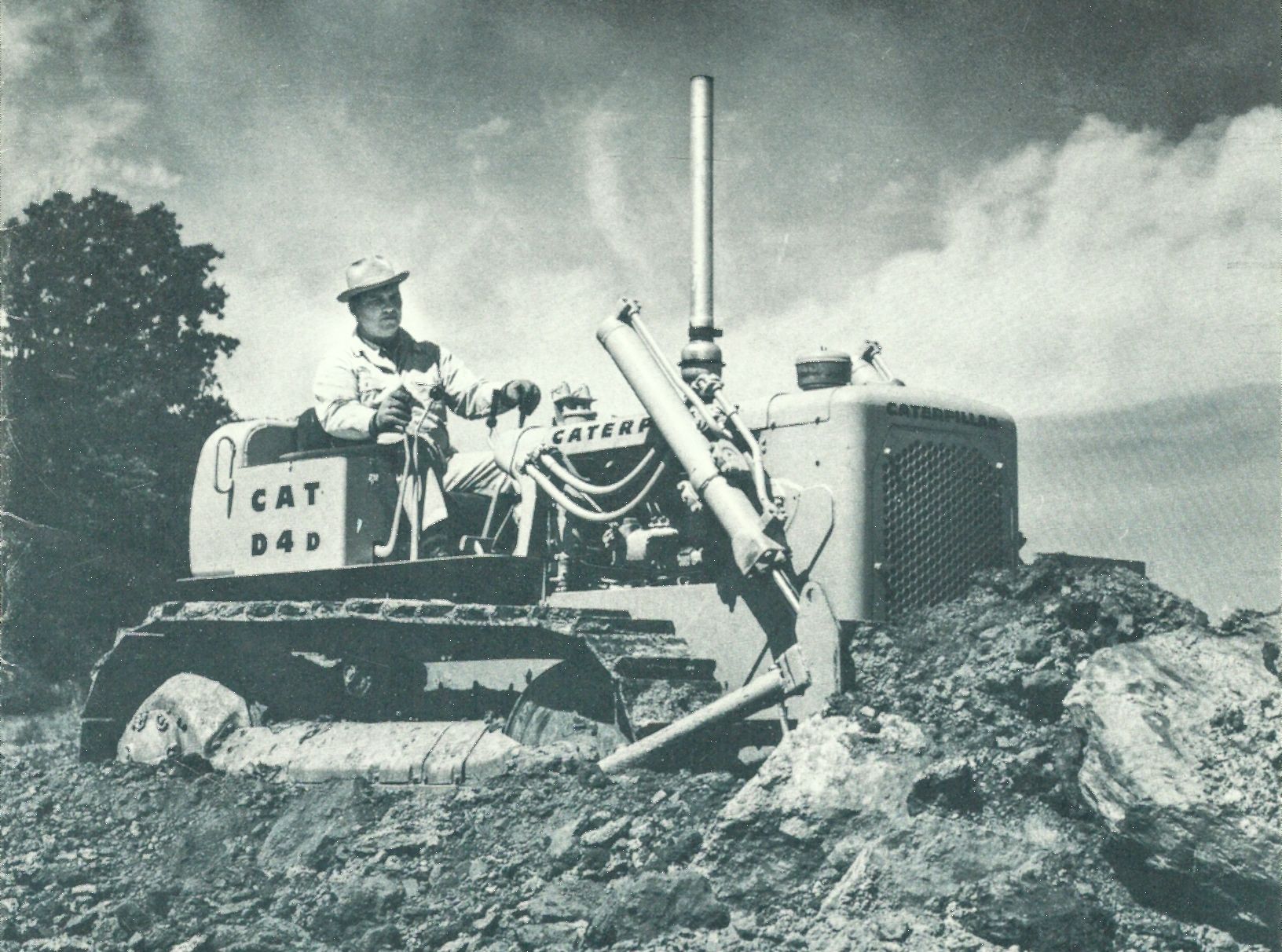

Caterpillar Baumaschinen werden von ihren Fans seit jeher kultisch verehrt. Neben dem geschickten Markenaufbau über viele Jahrzehnte, der sprichwörtlichen Unverwüstlichkeit und den teilweise beeindruckenden Dimensionen einzelner Maschinen trägt aber auch die Tradition des international verbreiteten Fabrikates dazu bei, dass Cat weltweit viele Freunde hat. Nicht zuletzt zählt Caterpillar zu den Pionieren bei vielen Erdbewegungsmaschinen . Angefangen hat alles jedoch bei denen, dem Unternehmen namengebenden Raupen, deren Ursprung bis in die 1930erJahre zurückgehen. Aus den damaligen Raupenschleppern wurden im Laufe der Jahre Planier- und Laderaupen für die Bauwirtschaft. Die seinerzeit kleinste Maschine war die Caterpillar D 4 , die im Jahre 1937 aus dem Typ RD 4 hervorging. Sie wurde in unterschiedlichen Versionen bis 1959 gebaut. Danach wurde sie von der Baureihe D 4 C abgelöst. Diese Raupenversion war auch in Deutschland bereits recht erfolgreich. Die Zeppelin-Metallwerke , damals noch in Worms ansässig, waren seit 1954 Importeur der Maschinen aus Amerika. Im Jahre 1963 präsentierte Caterpillar die Weiterentwicklung in Form der Cat D 4 D . „Der neue Bulldozer ist eine moderne Hochleistungsmaschine für einen großen Aufgabenbereich und keineswegs auf leichte Arbeiten beschränkt.“ lautete damals die Werbebotschaft. Und in der Tat entwickelte sich die D 4 D zur wohl erfolgreichsten Caterpillar-Raupe ihrer Zeit. „Mit 65 PS an der Schwungscheibe hat die D 4 D ein derartiges Durchzugsvermögen, dass sie eine voll Schildladung aufnehmen und abschieben kann, ohne herunter geschaltet zu werden.“ versprach der Verkaufsprospekt. Kraft und Robustheit waren seither Kennzeichen für die Raupen von Caterpillar. Und auch die „kleine“ hielt dieses Versprechen bei zahlreichen Baufirmen in Deutschland. Ausgerüstet wurde die D 4 D hauptsächlich mit hydraulischer Planiereinrichtung und Heckaufreißer. Da die Raupe aus den U.S.A., außer in der Forstversion, nicht serienmäßig mit einem Wetterschutz ausgerüstet war, erhielten sie von Zeppelin ein nachträgliches Verdeck um auch in nordeuropäischen Verhältnissen komfortabel bedient werden zu können. Die D 4 D wurde bis 1977 gebaut. Diese Baureihe ist so mit 14 Jahren die längste des Typs . Und auch heute, fast 80 Jahre nach ihrem Debut, erfreut sich die K-Version größer Beliebtheit und ist Zeichen gelebter Tradition.

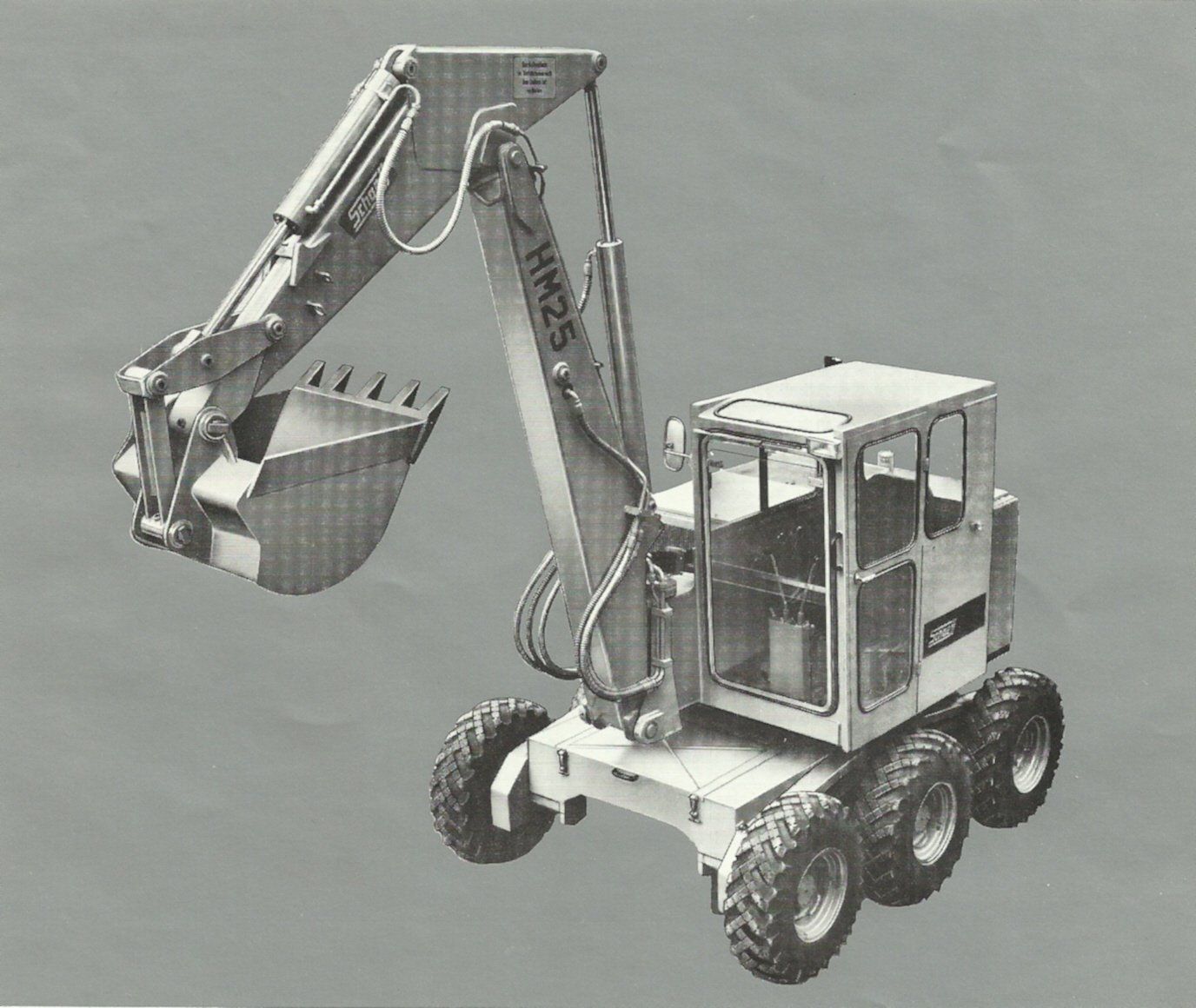

Minibagger dominieren heute die Baustellen der Welt. Weit über hunderttausende Maschinen mit Einsatzgewichten von 0,5 bis 5 t werden jährlich weltweit produziert und auf allen Erteilen abgesetzt. Sie gehören damit inzwischen zu den Massenprodukten für die Bauwirtschaft, werden vielseitig eingesetzt, erleichtern schwere körperliche Arbeit und sind zudem bequem zu transportieren. Als in Europa Anfang der 1980er Jahre die ersten Exemplare auf den Markt kamen, wurde denen von der „Fachwelt“ keine allzu große Zukunft prophezeit. „Zu klein und unwirtschaftlich“, „ Spielzeug “ und „keine echte Baumaschine“ verlautete es einhellig bei der Verstellung der kleine hydraulischen Grabmaschinen. Wie oft, und auch noch heute zu beobachten, fundierten die sogenannten Expertenmeinungen auf vage Annahmen und das Unvermögen zukunftsorientiert zu denken, denn es kam ja bekanntlich ganz anders… Doch wo begann der Triumph der Minibagger und wer entwickelte den ersten seiner Art? Die „Erfindung“ sehr kleiner Bagger wird oft mit einigen Herstellern aus Japan in Verbindung gebracht. Und tatsächlich waren es Firmen aus Fernost, die mit seinerzeit noch ungewöhnlich klingenden Markennamen nach Europa vordrangen und damit für den großen Durchbruch sorgten. Doch waren Iwafuji, Takeuchi oder Toyosha wirklich die Begründer einer vollkommen neuen Baggerkategorie? In Japan wird das Erscheinen der ersten „Minibagger“ um das Jahr 1968 beziffert und gleich mehrerer Hersteller erheben um diesen Zeitpunkt herum den Anspruch jeweils als Pionier der Branche zu gelten. Dabei gab es offensichtlich schon viel früher hydraulische Minibagger. Sie waren nur noch nicht so weit verbreitet und es musste in derer Definition gründlich unterschieden werden. So gab es „ towable “, also gezogene, seitlich schwenkbare, dann rotierende und später auch selbstfahrende Ausführungen z.B. auf Raupenunterwagen - somit die heutige Form des Minibaggers. Als Schöpfer der Minibagger im Allgemeinen kann ohne Zweifel der Engländer Richard Smalley anerkannt werden. Bereits im Jahre 1959 entwickelte er mit seinem „ Mini-Digger “ einen 1,5 t schweren Kleinbagger, der zwei Räder und zwei Stützpratzen besaß, jedoch nicht über einen eigenen Fahrantrieb verfügte. Ein kleiner Lister-Dieselmotor trieb die Ölpumpen für die Zylinder an Ausleger, Löffelstiel und Tieflöffel an. Zum Transport über weitere Strecken konnte die Maschine von einem leichten Fahrzeug gezogen werden. Immerhin war der Bagger bereits um 360° drehbar und verfügte somit über fast alle Attribute die auch größere Maschinen hatten. Smalley entwickelte das Konzept über die Jahre weiter und stellte daraufhin zahlreiche Weiterentwicklungen vor. Darunter auch spezielle Friedhofs- oder Amphibienbagger . Der eigentliche Minibagger war somit bereits viel früher erfunden als oftmals angenommen. Doch es gab noch weiterer Abwandlungen eines kleinen hydraulischen Grabgerätes außerhalb Englands. So war in Deutschland beispielsweise die weit verbreitete Schmiedag-Kleinraupe schon ab 1960 mit einer solchen Ausrüstung verfügbar. Und auch die Firma Krüger hatte bereits 1962 einen Hydraulikbagger „en miniature“, der auf 4 Rädern selbstständig fahren konnte, im Angebot. Der US-Hersteller P&H bot zudem 1965 mit dem S-20 „Stick-Claim“ ebenfalls einen 2 t-Raupenbagger an. Es gab also schon so manchen Minibagger, bevor z.B. Yanmar im Jahre 1968 die Produktion des YNB 300 und ein Jahr später des YNB 400 aufnahm. Möglicherweise waren die Japaner vom Smalley-„Mini-Digger“ inspiriert worden, denn zuvor waren just rund 100 Stück dieser kleinen Baumaschinen auf die Reise ins Land der Aufgehenden Sonne gegangen. Aber von der heute bekannten Bauform des Minibaggers waren diese damals auch noch weit entfernt. Denn vollschwenkbar waren die ersten japanischen Maschinen nicht. Erst im Jahre 1971 änderte sich das mit der Präsentation des Takeuchi TB 1000 . Möglicherweise gab es den Bagger unter anderer Markenbezeichnung sogar auch schon etwas früher in Japan, denn das sogenannte Badge Engineering, also als OEM für anderer Marken zu produzieren, war damals durchaus üblich. Drei Jahre später stellte dann Yanmar mit dem YB 1200 seinen ersten Bagger mit 360° Schwenkbereich und Planierschild vor. Nun hatten Minibagger endlich die Erscheinung, die als Basis aller bis heute folgenden Maschinen dienen sollte.

Vor 50 Jahren waren regionale Besonderheiten in Europa noch wesentlich ausgeprägter zu finden als im heutigen Staatenverbund. Und so waren auch verhältnismäßig kleine Länder stets bestrebt ihre Selbstversorgung mit Gütern und Produkten jeglicher Art zu erhalten. Das galt natürlich auch für Baumaschinen und in diesem Fall für die in den Niederlanden beheimatete und im Jahre 1947 gegründete Firma Werklust . Die Brüder Michael und Pieter de Goey entwickelten im Jahre 1952 ihren ersten Anbau-Frontlader vom Typ 501, der auf herkömmliche Fordson-Major-Traktoren montiert wurde und überwiegend für Kunden aus der Landwirtschaft gedacht war. Rund 40 Stück wurden bis zum Jahre 1961 davon hergestellt. Danach kam der Nachfolger vom Typ OL 507. Dieser basierte auf einem modifizierten Traktor mit überholter US-Armee-Vorderachse, verfügte jedoch über einen neuen Antriebsstrang, vier gleichgroße Räder und ein festes Fahrerhaus. Aus dem ursprünglichen Traktor wurde also ganz langsam ein Radlader. Den ersten richtigen und damit ausschließlich für den Einsatz in der Bauwirtschaft konstruierten Radlader präsentierte Werklust im Jahre 1963 . Der Typ VL 1300 verfügte über Allradantrieb und Allrad-Lenkung , Werklust-Achsen sowie einem 139 PS starken Deutz-Dieselmotor. Die Produktionszahlen waren für das kleine Unternehmen schon recht akzeptabel: Knapp 60 Maschinen wurden in den folgenden zwei Jahren von diesen Typ gefertigt. Das war durchaus anerkennenswert, denn in Holland wurden seinerzeit fast alle in Europa und den U.S.A. verfügbaren Baumaschinen-Fabrikate vertrieben und das Angebot für Kunden war mehr als üppig. Der Erfolg veranlasste Werklust sodann auch ab dem Jahre 1965 weitere Typen mit Allrad-Lenkung zu entwickeln. Jetzt sollte die Vermarktung zusätzlich auch über die Grenzen von Holland erfolgreich sein. Erste zaghafte Versuche wurden zuvor bereits mit Fiat unternommen. Als Ergänzung ihrer eigenen Raupen führte die deutsche Dependance der Italiener den VL 1300 als Radlader Typ „ Neckar “ kurzzeitig im Programm. Danach nun hieß der neue Vertriebspartner Ahlmann , der so ab 1971 sein bewährtes Schwenklader-Angebot um 3 Radlader von Werklust erweiterte. Es war für die Norddeutschen bereits der zweite Versuch dieser Art, denn ein paar Jahre vorher unterhielt Ahlmann mit dem englischen Hersteller Bray ein ähnliches, jedoch nur wenig erfolgreiches Abkommen. Zwischenzeitlich entwickelte Werklust mit der WG-Serie nach und nach vollkommen neue knickgelenkte Radlader, die im Jahre 1976 alle Allrad-Maschinen ablösen sollten. Trotz ihrer durchaus hohen Qualität und marktfähigen technischen Ausstattung schafften es die Werklust-Radlader im Ahlmann-Design nicht zum gewünschten Erfolg in Deutschland zu kommen. Das Bündnis wurde gelöst und in Folge ein weiterer Versuch unternommen, die Maschinen „Made in Holland“ auf dem deutschen Markt zu platzieren. Der dafür gewählte Baggerhersteller Weserhütte erwies sich allerdings schon recht schnell als völlig ungeeignet. Es blieb bei einigen Messeauftritten und keiner einzigen verkauften Maschine. In den Niederlanden blieben Werklust-Radlader anerkannte Baumaschinen. Auch der Konkurs im Jahre 1986 und die Übernahme durch die Royal Begeman Group änderte daran nichts. Die neue „B“-Serie sorgte für genügend Auslastung und eine hohe Marktakzeptanz. Der Niedergang begann erst ab 1999 nach einem weiteren Inhaberwechsel und der Verlagerung der Produktion in die Tschechische Republik. Nach einem schnellen Ende erfolgte ein Neuanfang in den Niederlanden und die Weiterentwicklung der „D“- zur neuen „E“-Serie. Letztmalig erschien in Deutschland ein Werklust-Radlader als Typ SL 11 im damaligen Angebot der Firma Kaelble . In Holland werden heute keine Maschinen mehr gebaut. Werklust fungiert seit 2014 als Importeur der schwedischen Radlader von Ljungby Maskin.

Bei der gesamtdeutschen Betrachtung hatten es Baumaschinen aus der DDR immer etwas schwerer sich in der Wahrnehmung gegenüber ihren Konkurrenten aus Westdeutschland durchzusetzen. Zwar waren die Ost-Produkte niemals in einer derartigen Vielzahl von Varianten und Typen erhältlich, an Qualität und Innovation standen sie jedoch in keiner Weise dem internationalen Anspruch nach. Das galt auch für die Seil- und Hydraulikbagger der Firma Nobas aus Nordhausen . Vor nunmehr über 70 Jahren entstand aus dem Zusammenschluss zweiter ehemaliger Privatunternehmen das VEB-Schwermaschinenbau-Kombinat am Südrand des Harzes. Neben den konventionellen Seilbaggern entstanden bereits ab 1955 erste hydraulische Maschinen . So wie im Westen Deutschlands dominierten dann auch im Laufe der Zeit die modernen Hydraulikbagger mehr und mehr die Baustellen der DDR. Dennoch gab es durchaus Einsatzgebiete, bei denen Seilmaschinen aufgrund ihrer Reichweite klar im Vorteil waren. Um die Vorzüge beider Systeme zusammen sinnvoll nutzbar zu machen, entwickelten die Nobas-Konstrukteure im Jahre 1975 den UB 1252 . Dieser Universalbagger wurde als moderner Hydraulikbagger konzipiert, dessen Arbeitsbewegungen der Grabgefäße von einem Windwerk mechanisch über Seilzug erfolgten, während die Fahr- und Drehbewegungen und das verstellen des Gitterauslegers hydraulisch ausgeführt wurden. Die Basis der Grundmaschine waren Komponenten des Hydraulikbaggers UB 1232, so wie das LC-Laufwerk, das der 36 Tonnen schweren Maschinen auch den Einsatz auf extrem moorigem Boden ermöglichte. Nobas war es mit der Maschine seinerzeit gelungen, vorhandene bewährte Komponenten in ein neues Baggerkonzept zu verwandeln. Nicht nur in den sozialistischen Bruderländern kam das gut an, sondern auch in den Benelux-Staaten waren Nobas-Bagger sehr beliebt und so konnte das Unternehmen im Jahre 1979 bereits den 10.000 Bagger ausliefern. Vier Jahre später wurde dann die Weiterentwicklung vom Typ UB 1256 vorgestellt. Optisch waren die zahlreichen Neuerungen nicht sofort zu erkennen, dennoch flossen in den letzten Bagger dieser Bauart vor allem Änderungen am Orsta-Hydrauliksystem, an den Winden sowie am 6-Zylinder Dieselmotor ein. Als Arbeitswerkzeuge standen weiterhin Greifer und Schleppschaufeln von 0,8 bis 1,6 Kubikmeter Inhalt zur Verfügung. Mit der Kranausrüstung betrug die Traglast maximal 15,2 Tonnen. Der Umbauaufwand vom Bagger zum Kran oder umgekehrt wurde vom Hersteller damals mit zwei Mann und zweieinhalb Stunden angegeben. Seilbagger aus Nordhausen waren dann auch noch einige Jahre nach der Privatisierung und der Übernahme durch die Firma Papenburg im Jahre 1994 anerkannte Baumaschinen aus Ostdeutschland. Heute ist die Baggerbau-Tradition in Nordhauen jedoch längs beendet.

Manchmal sind es ganz simple Beweggründe, warum etwas Neues entsteht. Sei es die notwendige Anpassung an veränderte Gegebenheiten, zufällige Erkenntnisse, innerhalb laufender Prozesse oder einfach der Wunsch, etwas bis dahin nicht vorhandenes neu zu erschaffen. So verhielt es sich auch mit den Hydraulikbaggern des italienischer Herstellers Cosmoter , denn diese entstanden aus einem bestehenden Mangel heraus. In den Sechziger Jahren agierte die Firma Stegagno aus Verona als recht erfolgreicher Importeur für Komatsu-Baumaschinen. Das Angebot beschränkte sich jedoch auf Planier- und Laderaupen und so konnte den wachsenden Wünschen der Kundschaft, nach seinerzeit neuen Hydraulikbaggern, nicht entsprechend nachgekommen werden. Komatsu hatte selbst erst begonnen, Bagger unter Lizenz vom US-Hersteller Bucyrus-Erie in Japan zu etablieren. Kunden von Stegagno kauften somit bei der Konkurrenz: Hydromac, Simit, Laltesi, Benati oder Benfra . Aus diesem Umstand heraus suchte der Importeur nach einer Lösung und fand diese bei der Firma Cofra (Coelati & Fracca), die schon seit den frühen Sechziger Jahren eigene hydraulische Bagger auf gebrauchte LKW-Fahrgestelle montierte. Unter der Ägide von Stegagno entstand im Jahre 1969 daraus das neue Unternehmen Cosmoter (Costruzione Macchine Movemento Terra), das sich fortan mit der Entwicklung von Hydraulikbaggern befassen sollte. In Nogara , nahe Verona entstanden so zunächst exklusiv für Stegagno die BAT-Baureihen „R“ (Rad) und „C“ (Raupen). Zu den ersten neuen Maschinen zählte auch der Mobilbagger BAT 94 R der rund 9,5 t wog, über 80 PS Motorleistung sowie einen Tieflöffelinhalt von maximal 0,8 m3 verfügte. Weitere Hydraulikbagger folgten, die Nachfrage entwickelte sich ausgesprochen gut und schon bald konnten die Maschinen auch außerhalb Italiens angeboten werden. Hierfür wurden diese dann als „Export“-Versionen konfiguriert. Neben Afrika und Saudi-Arabien gehörten die Schweiz sowie die Niederlande zu den Hauptabnehmern. Aber auch in Schweden kamen Cosmoter-Hydraulikbagger zum Einsatz. Dort ergänzte wiederrum der Importeur von englischen Raupenbaggern sein Angebot mit Mobilbaggern aus Italien und verkaufte diese unter dem Namen Hymac . Das passte optisch recht gut, denn beide Fabrikate erschienen seinerzeit in einer mintgrünen Farbgebung. Diese änderte Cosmoter Anfang der Achtziger Jahre jedoch und auch die Typenpalette wurde vollkommen neu überarbeitet. Trotz all ihrer hervorragenden Attribute konnten sich die Hydraulikbagger von Cosmoter allerdings nicht gegen die immer stärkeren Wettbewerber durchsetzen. Auch der Stegagno ging zu dieser Zeit in Konkurs . Nach rund 20 Jahren war nun auch die Zeit für Cosmoter gekommen und die Produktion der Hydraulikbagger wurde eingestellt.

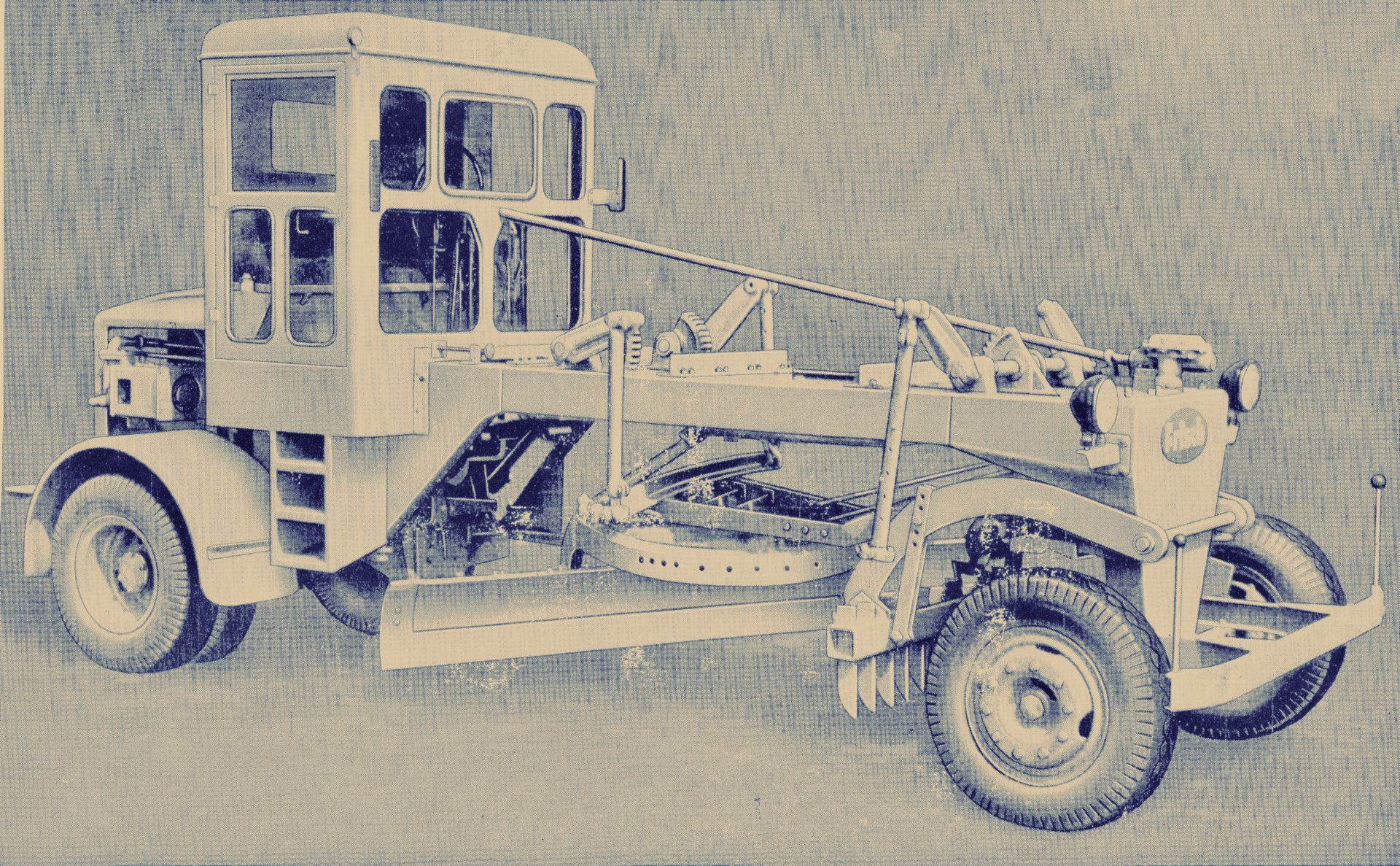

Bis Baumaschinen zu dem wurden was sie heute sind, mussten oft lange Entwicklungswege zurückgelegt werden. Viele Erdbewegungsmaschinen hatten ihren Ursprung beispielsweise in der Landwirtschaft und gelangten erst danach auf die Baustellen. Auch die Motorgrader waren nicht von Anfang an für die Bauwirtschaft konzipiert. Vielmehr entstanden um 1875 erste Entwicklungen in den U.S.A. ausschließlich zur Instandhaltung der seinerzeit noch oft unbefestigten Wege und Landstraßen. Die Firma Champion war ein Pionier auf diesem Gebiet und nannte ihre Erfindung „American Road Champion“. Anfangs wurden diese Konstruktionen - ähnlich wie Ackerpflüge - von Pferden gezogen und sollten mittels einer zwischen den Achsen angeordneten Schar den Boden hinter den Vierbeinern säubern und ebnen. Später übernahmen auch Traktoren oder Raupenschlepper diese Aufgabe. Selbstfahrende Grader erschienen ab 1928 auf dem Markt, verfügten nun zum Teil auch über einen Aufreißer zur Bodenlockerung und etablierten sich mittlerweile auch vermehrt im Straßenbau. In Deutschland gehörten die Eisenwerke Gebr. Frisch aus Augsburg zu den ersten Herstellern, die sich ab 1926 mit der Fertigung von Straßenbau- und Erhaltungsmaschinen befassten. Zwischenzeitlich gab es auch in Nordeuropa einige Produzenten von selbstfahrenden Gradern und so ließ sich Frisch im Jahre 1934 von einem Konstrukt aus Norwegen inspirieren. Nur zwei Jahre brauchte es um dann ein eigenes Fabrikat präsentieren zu können. Es handelte sich um den Motor-Straßenhobel Typ „ Augusta “ mit 6 Tonnen Gewicht und rund 40 PS Motorleistung der, wie auch seine Vorbilder, hauptsächlich zur Straßenunterhaltung und im Wegebau eingesetzt wurde. Die Mittelschar war nunmehr im Winkel und in der Neigung verstellbar und machte den Grader damit noch nützlicher. Die nachfolgenden Kriegsjahre hingegen brachten nur wenig sinnvolle Weiterentwicklungen hervor. Erst danach konnte Frisch die Entwicklung und Produktion von Motorgrader erfolgreich fortsetzen. Als Ergebnis konnte ab 1949 der Typ M 75 H 4 vorgestellt werden. In dessen Bezeichnung wurde neben der PS-Leistung auch auf die vier Hydraulikzylinder hingewiesen, welche die 8 Tonnen schwere Maschine nicht nur in deren Funktionen unterstützten, sondern auch ihre damalige Modernität dokumentierten. Jeweils für das Heben und Senken der Schar, das Schwenken des Drehstuhlarmes sowie das Heben und Senken des Aufreißers wurde hydraulische Kraft eingesetzt. Dazu konnte die Schar hydraulisch nach jeder Seite hin verschoben werden. Fortschrittlich war zudem die geschlossene Kabine, die dem Fahrer Schutz vor widriger Witterung bot. Frisch war nun auf dem Weg zu einem der anerkanntesten Graderhersteller in Europa zu werden. Viele Jahre waren die Maschinen Spitzenprodukte der deutschen Baumaschinenindustrie. Später verschwand der Name nach und nach - erst durch die Übernahme von Faun 1977 und neun Jahre später durch den Verkauf an O&K .

Es gibt Baumaschinen, die viele Jahre zu den erfolgreichsten auf den Baustellen der Welt galten, heute aber so gut wie vergessen sind. Zu diesen Relikten gehört ohne Zweifel auch die Bomag Doppelvibrationswalze BW 200 , die über 30 Jahre gefertigt wurde und für umfangreiche Verdichtungsleitungen gesorgt hat. Entwickelt wurde das System der Doppelvibrationswalze bereits im Jahre 1957 vom Walzenpionier Benno Kaltenegger . Er schuf die erste Walze dieser Bauart mit Allbandagenantrieb für die Bopparder Maschinenbau Gesellschaft, kurz Bomag. Die kleine handgeführte BW 60 bildete den Grundstein für das noch heute auf diesem Sektor führende Unternehmen. Das Prinzip der Doppelvibrationswalze wurde auch 1961 bei der Entwicklung der 7 Tonnen schweren BW 200 angewendet. „Die in den Bandagen eingebauten Erregerwellen werden über einen Synchroflexzahnriemen in gleicher Drehrichtung synchron angetrieben. Die Unwuchten sind um 180° phasenverschoben angeordnet. Während sich die eine Bandage durch die Fliehkraft vom Boden abhebt, wird von der anderen der Boden beschlagen. Beides geschieht mit einer Frequenz von rund 43 Hz. Die horizontalen Kräfte der beiden Erregerwellen werden infolge der starren Schwinge und der um 180° versetzten Unwuchten gegeneinander aufgehoben. Die Schwingungen werden dadurch nur in der vertikalen Richtung wirksam.“, so die Erklärung des Hersteller seinerzeit. Kaltenegger begann zwar die Entwicklung dieses neuen Walzentyps, schied aber noch vor der Markteinführung aus dem Unternehmen aus und gründete später die Firma Duomat . Fortan übernahm Bomag Firmengründer Karl Heinz Schwamborn die Weiterentwicklung der BW 200 und konnte sie im Jahre 1962 der Baufachwelt vorstellen. In der Praxis leistete die Bomag BW 200 beeindruckende Arbeiten und war überaus vielseitig einsetzbar. Tagesleistungen von 2.700 Quadratmeter bei 60 Zentimeter Schütthöhe waren möglich. Die geforderten Verdichtungsleistungen waren oft schon bei nur drei Übergängen erreicht. Das Einsatzspektrum reichte von der Bauwerksverfüllung, über den Unterbau und Mineralbeton bis hin zum Schwarzdeckenbau. Überall war die bandagengelenkte BW 200 die geeignete Walze. Und auch beim Dammbau konnte sie durch den Allbandagenantrieb auch auf nicht nivellierten Schüttungen sicher arbeiten. Wegen ihrer breiten Auflage und des niedrigen Schwerpunktes verdichtete sie gefahrlos und spurtreu bis an die Randzonen. Die Bomag BW 200 wurde schnell zu einer Universalwalze die Kunden auf der ganzen Welt fand. Im Japan wurde sie in Lizenz für den dortigen Markt gefertigt. Bomag führte diese außergewöhnliche Maschine noch bis 1993 im Programm. Aus den sich verändernden Ansprüchen an die Verdichtungsleistungen und vor allem an den Bedienkomfort entstanden neue innovative Walzenkategorien, wie Walzenzüge, Tandemwalzen mit Schenkellenkung und Kombiwalzen die die BW 200 nach und nach von ihrem Platz verdrängt haben.

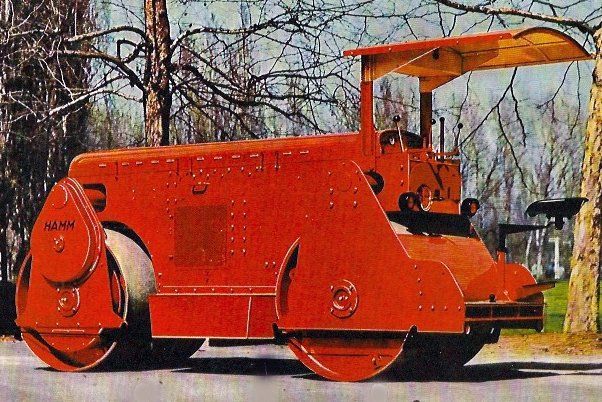

Straßenwalzen gehörten schon immer zu den ältesten Baumaschinen überhaupt. Lange bevor Bagger, Raupen und Lader auf den Baustellen Einzug hielten, waren Dampfwalzen zur Verdichtung von Schotterstraßen im Einsatz. Zahlreiche Firmen widmeten sich Anfangs fast ausschließlich der Entwicklung von Dreiradwalzen. Diese wurden mit der Einführung des Dieselmotors leichter, daher vielseitiger verwendbar und konnten somit auch den seinerzeit neuen Anforderungen beim Asphaltstraßenbau entsprechen. Zu den Pionieren auf diesem Gebiet zählte seither die Firma Hamm . Schon 1911 wurden in Tirschenreuth erste Straßenwalzen entwickelt und seit 1928 dort ausschließlich produziert. Außergewöhnlich war im Jahre 1932 die Erfindung der ersten doppelt angetriebenen und ab 1940 ebenso gelenkten Tandemwalze. Hamm galt seitdem als Hersteller der ersten Straßenwalze dieser Art weltweit. Dieses Patent floss dann auch in die Entwicklung der in den 1950er Jahren eingeführten Hamm-Tandemwalzen der TD und VTD-Baureihe . Hamm beschrieb die Vorteile damals bei der Produktvorstellung: „Bei den bisher „sogenannten“ Tandemwalzen wird die Vorderwalze nicht angerieben, sondern durch die Bodenadhäsion in Umdrehungen versetzt. Durch den Widerstand, welchen die geschobene Vorderwalze verursacht, wird bei loser Schüttung das Material in Form einer Wulst dauernd vor sich her geschoben.“ Bei den Hamm-Tandemwalzen war dieses nicht der Fall. Beide Bandagen wurden angetrieben und können daher „behutsam drückend“ über das Walzgut hinweg fahren. Natürlich kam es bei dieser Argumentation auch etwas auf die Betrachtung der Wettbewerber an, denn es gab durchaus Tandemwalzen, die den Antrieb vorne und die Lenkung hinten besaßen und somit das Mischgut auch sehr gut unter die Vorderbandage „ziehen“ konnten. Einem weiteren Vorteil der Hamm-Tandemwalzen bot die doppelte Schemellenkung , mit der die Walze auch im Hundegang fahren und damit bis zu 50 Prozent Spurverbreiterung während der Fahrt erzielen konnte. Das Programm der Tandemwalzen umfasste Typen von 3 bis 8 Tonnen in statischer und 3,5 bis 8,5 in vibrierender Ausführung. Erst als Hamm 1976 durch die IBH-Holding übernommen wurde, reduzierte der neue Eigentümer das Angebot auf zwei 5,2 und 8,5 Tonnen schwere Vibrationswalzen. Die kleineren Walzen stammten zu dieser Zeit aus der Duomat-Produktion. Endgültig abgelöst wurden die erfolgreichen Tandemwalzen jedoch durch die Einführung der neuen Hamm-Doppelvibrationswalze DV 10 und weitere Typen. Das von Hamm erfundene Prinzip findet sich heute in fast allen Tandemwalzen wieder.

Mobile kleine Seilbagger gehörten seit Anfang der 1950er Jahre zu den populärsten Baumaschinen in Deutschland. Die universelle Verwendbarkeit mit verschiedenen Ausrüstungsmöglichkeiten, sowie die hohe Produktivität dieser kompakten Bagger ließ die Nachfrage der Bauunternehmen schnell steigen. Zahlreiche Hersteller teilten sich damals den Markt der sogenannten „ Universal-Autobagger “ und es gab in dieser beliebten 0,3 m3-Klasse viele mehr oder weniger erfolgreiche Maschinen. Auch die damalige Demag Baggerfabrik in Düsseldorf folgte den Bedürfnissen der Bauunternehmer im Nachkriegsdeutschland und wollte dieses Marktsegment mit einem eigenen mobilen Seilbagger besetzen. Zwar gehörte Demag schon seit 1926 zu den Pionieren des Baggerbaus – ein kleiner Universalbagger war aber nicht im Fertigungsprogramm präsent. Lediglich der seit 1955 gebaute Universalbagger B 406 war als einzige Maschine von Demag auch als Mobilversion erhältlich. Für viele beengte Baustellenanforderungen war der 0,6-Kubikmeterbagger aber schlichtweg zu groß. Eine Eigenentwicklung schien zu langwierig. Um trotzdem schnell auf den Bedarf der Bauwirtschaft reagieren zu können entschied sich Demag ein Fremdprodukt unter eigenen Namen zu vermarkten. Im Jahre 1962 war schließlich ein Bagger gefunden, der sich gut in das damalige Lieferprogramm integrieren ließ: Der Bavaria GH 330 der Maschinenfabrik Gebrüder Hofmann aus Würzburg. Dieser - im Verhältnis zu Demag - kleine Fabrikant fertigte schon seit Ende der Vierziger Jahre Dungkrane für die Landwirtschaft, baute mit den Kleinbaggern „Junior“ und „Lademeister“ bereits Baumaschinen und hatte mit dem 1959 entwickelten GH 330 einen soliden, praxistauglichen und günstigen Seilbagger geschaffen. Bevor Demag die Maschine im eigenen Programm anbot, wurde jedoch eine neue Typenbezeichnung vergeben: Kranbagger KB 303 . Mit einem Einsatzgewicht von rund 7 Tonnen und einem Löffelinhalt von 250 Litern konnten die Baggerbauer vom Rhein nun auch in dieser Liga mitspielen. Und der KB 303 wurde erfolgreich. Mit Greifer, Schleppschaufel, Hoch- oder Tieflöffel und natürlich auch als Mobilkran wurde er auf vielen Baustellen eingesetzt. Auch als aus der Demag Baggerfabrik nach dem Zusammenschluss mit den Dingler Werken in Zweibrücken die Demag Baumaschinen GmbH entstand und das Unternehmen später mit der französischen Firma Richier kooperierte, waren die Demag-Kleinbagger aus dem Hause Bavaria noch im Angebot. In nahezu unveränderter Bauart, jedoch mit der dann internationalen Bezeichnung „MC 20“. Kurz versuchte sich Demag 1968 auch an dem größeren Bruder, dem GH 880, also dem MC 30. Er verschwand jedoch nach einen Jahr wieder. Und auch für den kleinen Demag Mobilbagger KB 303, der eigentlich gar kein Demag Bagger war, lief die Zeit langsam ab. In den 1970er Jahren gehörte Demag zum Mannesmann Konzern . Das Baumaschinenangebot war groß und reichte vom Miningbagger über Teleskopkrane bis hin zu Walzen und Straßenfertigern. Kleine Seilbagger hatten ihre Daseinsberechtigung jedoch verloren. Die Maschinenfabrik Gebrüder Hofmann fertigte aber auch weiterhin Mobil- und Autokrane bis zum Konkurs in Jahre 1984. Das einstige Mannesmann Demag Baumaschinenprogramm wurde in Zuge der Konzernumstrukturierung selektiert. In Düsseldorf entstehen aber auch heute noch die Nachfahren der einstigen Traditionsbagger: Die großen „Super Shovel“ Mining-Maschinen von Komatsu .